Современные системы водоснабжения имеют разветвленную сеть и большое количество сооружений, расположенных на обширной территории. Контроль за состоянием технологического оборудования и ручное управление механизмами со стороны местных дежурных и обходчиков в этих условиях не могут обеспечить достаточной экономичности установок и надежности снабжения водой многочисленных потребителей.

Управление большими и сложными водопроводными установками рационально производить из одного или нескольких диспетчерских пунктов с подчинением всего обслуживающего персонала единому руководству. Подобная организация эксплуатации требует новых технических средств, позволяющих осуществлять: автоматический контроль и дистанционное управление оборудованием, его защиту от механических и электрических повреждений, фиксировать определенные (положения механизмов и критическое состояние процесса, производить непрерывные измерения электрических и неэлектрических величин и пр.

По способу управления насосные станции могут быть выполнены или полностью автоматизированными или полуавтоматическими, с дистанционным управлением насосных агрегатов и задвижек в насосных станциях и в распределительной сети. В первом случае пуск и остановка насосов и других механизмов происходит без участия персонала, в зависимости от баланса между подачей и расходом воды в сети.

Залив насосов, открытие и закрытие задвижек, включение и переключение рабочих агрегатов на запасные, их защита, перевод электрического питания с одного фидера на другой, с одного трансформатора на резервный, производятся автоматически. Ход технологического процесса при этом отображается у диспетчера специальной сигнализацией.

В полуавтоматических насосных установках подготовка схемы к пуску происходит автоматически; включение же и отключение насосных агрегатов, задвижек, питающих фидеров и др. производится вручную диспетчером, с помощью специальных командных аппаратов. Применяемые при этом средства автоматики и телемеханики весьма разнообразны и пригодны как для частичной, так и полной автоматизации.

На рис. 259 показана в качестве примера технологическая схема водопровода крупного промышленного района, оборудованного очистными сооружениями и большим числом резервуаров. Вода забирается из водохранилища и имеет несколько подъемов. Централизованное управление всеми сооружениями сосредоточено в главном диспетчерском пункте, а оперативное управление - в местных диспетчерских пунктах (МДП), персонал которых подчинен главному районному диспетчеру, координирующему работу всего водопровода.

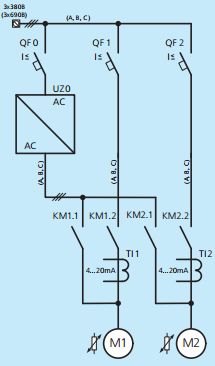

Управление производится по полуавтоматической схеме и обеспечивает пуск и остановку насосных агрегатов и задвижек, измерение и сигнализацию состояния объектов. Местные диспетчерские пункты расположены в помещениях подстанций при насосных станциях. Одна из них, а именно насосная станция II подъема (основная), показана на рис. 260.

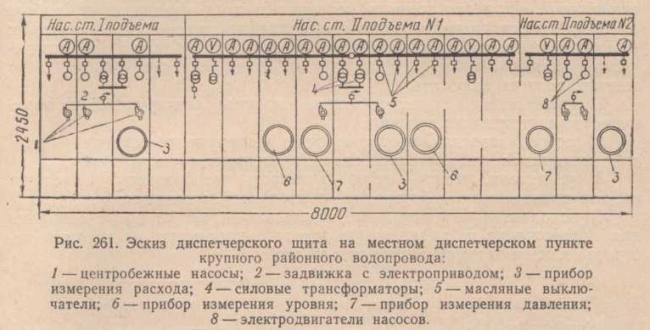

Диспетчер, находясь около щита управления, имеет возможность наблюдать не только за положением масляных выключателей, двигателей насосов и трансформаторов, но и за положением задвижек на водоводах и за изменением расхода, давления в сети и уровня воды в резервуарах (рис. 261).

Для целей управления агрегатами на щите монтируются кнопки и ключи управления, измерительные и контрольные приборы: амперметры, вольтметры, вторичные приборы манометров, расходомеров, уровнемеров, указатели положения задвижек и сигнальные лампы.

На мнемонической схеме щита управления, помимо электрической схемы, наносится включенное или выключенное положение главных насосов, открытое или закрытое положение задвижек, в некоторых случаях с отображением схемы водопроводных сооружений. Опыт эксплуатации показал, что диспетчеризация водопроводных сооружений повышает их производительность, обеспечивает высокую надежность водоснабжения и значительно сокращает обслуживающий персонал.

Основные технические средства автоматики и телемеханики водопроводных сооружений

При автоматизации технологических процессов приходится осуществлять не только электрический контроль за бесперебойной подачей электроэнергии, но и контроль за физическим и химическим состоянием устройств и сред, обеспечивающих качество и производительность процесса. Наиболее характерными величинами или параметрами процесса в системе водоснабжения являются: уровень, давление, расход воды, температура, химическое содержание воды и пр.

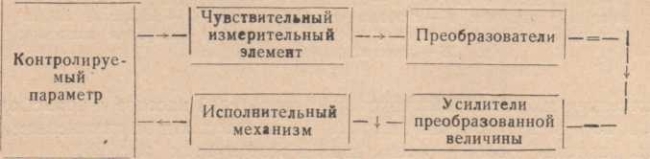

Наблюдение за этими неэлектрическими величинами ведется с помощью измерительной аппаратуры, у которой чувствительный измерительный элемент, воспринимая изменения контролируемых величин, изменяет свои свойства или размеры. При замере этих изменений на расстоянии удобно преобразовывать неэлектрические величины в электрические. Автоматический контроль обычно предполагает и автоматическое управление соответствующими исполнительными механизмами, работа которых восстанавливает заданную величину параметра либо меняет его в желаемом направлении.

Поэтому структурная схема автоматического устройства, являясь замкнутой цепью воздействий отдельных элементов, должна включать:

- измерительные чувствительные элементы, реагирующие на изменение неэлектрических величин;

- преобразователи, преобразующие изменение положения какого-либо механизма или состояние среды в электрическую величину;

- усилители, увеличивающие мощность преобразованной величины для приведения в действие исполнительного механизма;

- исполнительный механизм, совершающий необходимые операции для поддержания на заданном уровне того параметра, на который настроено данное автоматическое устройство.

Замер и преобразование неэлектрических величин в электрические производится датчиками и реле технологического контроля, а исполнительными механизмами являются электроприводы: насосов, задвижек, дозаторов, транспортеров, мешалок, соленоиды вентилей и пр. Для пуска и отключения двигателей, защиты их от механических и электрических повреждений устанавливается пускорегулирующая и защитная аппаратура, работа которой в определенной последовательности задается также реле - реле автоматики и защиты.

Таким образом, датчики и реле являются теми органами, которые, заменяя труд человека, реагируют на изменение режима, посылают команду действия исполнительным механизмам и обеспечивают защиту и правильную работу всех устройств.

а) Чувствительные элементы для измерения неэлектрических величин

Непосредственное преобразование неэлектрических электрических величин в электрические иногда бывает технически затруднительным, тогда возникает необходимость неэлектрическую величину вначале преобразовать в механическое перемещение, а затем, вторичным преобразователем, механическое перемещение преобразовать в электрическую величину. Примерная схема с механическим преобразованием имеет вид:

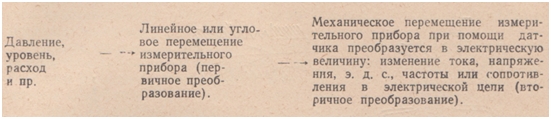

В системе водоснабжения и канализации в качестве чувствительных элементов, преобразующих неэлектрические величины в механическое перемещение, используются гибкие элементы точной механики, поплавки, система кольцевых весов и пр. Из гибких элементов наиболее широкое распространение в контрольно-измерительной аппаратуре нашли манометрические трубки, сильфоны мембраны и биметаллические соединения. Манометрическая трубка представляет собой изогнутую по дуге окружности полую трубку с эллиптическим или овальным сечением (рис. 262).

Нижний конец трубки впаян в держатель, снабженный отверстием, через которое давление жидкости или газа передается во внутреннюю полость трубки. Под действием этого давления трубка меняет свою кривизну и свободный ее конец, запаянный наглухо, получает некоторое перемещение, которое с помощью передаточно-множительного механизма усиливается и передается на измерительную или контактную систему прибора.

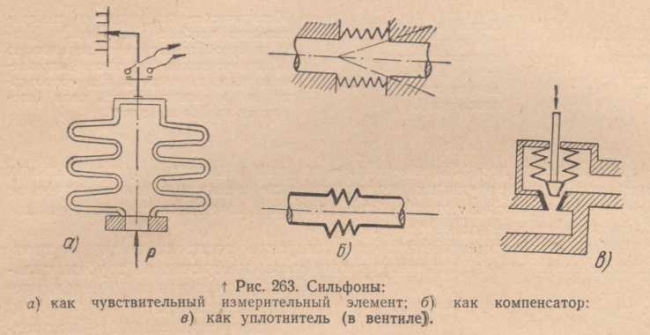

Сильфоны представляют собой тонкостенные металлические коробки цилиндрической формы с волнообразными складками по окружности. Форма этих складок - гофр в осевом сечении - показана на рис. 263. Изготовленные из упругого материала (латунь, фосфористая бронза, нержавеющая сталь), они способны под действием небольшого осевого усилия или разности давлений между внутренней полостью и окружающей средой давать заметное упругое удлинение или сжатие в зависимости от направления действующих усилий. Сильфон применяется в приборах измерения и контроля уровня, температуры, расхода и давления.

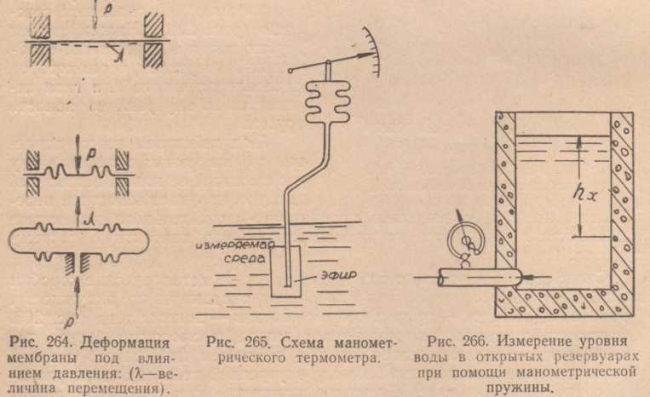

Как гибкий элемент, мембраны устанавливаются в устройствах для измерения давлений жидкостей, обладающих большой вязкостью или агрессивно действующих на материал манометрических трубок, а также для замера давлений, меньших атмосферного.

Если на металлическую пластинку, закрепленную по наружному контуру, будет действовать сосредоточенная или равномерно распределенная сила, то мембрана будет деформироваться и давать заметные, поддающиеся замеру перемещения, по которым можно судить о величине и характере изменения давления рис 264. Для увеличения чувствительности мембраны гофрируют и собирают в коробки.

Манометрические трубки, сильфоны и мембраны в любой конструкции работают по одному и тому же принципу. Они воспринимают некоторое давление и преобразуют его в механическое перемещение подвижной системы измерительного прибора или контактов реле. Давление, действующее на гибкие элементы, может иметь разное происхождение; оно может являться следствием изменения давления как параметра или изменения уровня или температуры, а воспринимается этими элементами через давление.

На рис. 265 показана схема манометрического термометра, действие которого основано на увеличении давления жидкости или газа, в термобаллоне с постоянным объемом при увеличении температуры измеряемой среды. Изменения давления в баллоне, пропорциональное изменению температуры, через сильфон передается на шкалу прибора, градуированного в °С.

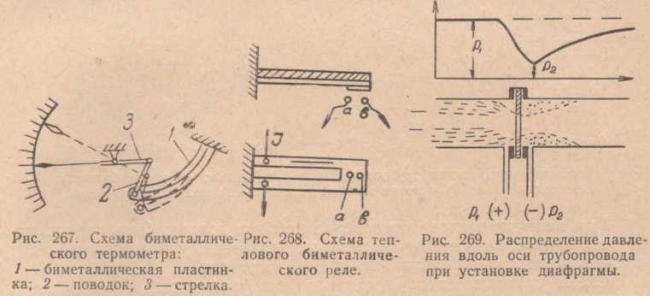

Измерение уровня воды в открытых резервуарах при помощи упругого чувствительного элемента - манометрической пружины (трубки) - показано на схеме рис. 266. Кроме указанных упругих элементов в автоматике широко применяются биметаллические соединения, изготовляемые путем прокатки под большим давлением двух упругих пластинок из металлов, имеющих различные коэффициенты линейных удлинений. Биметаллический элемент обычно закрепляется одним концом, другой конец оставляется подвижным.

При нагреве от окружающей среды (рис. 267) или током, протекающим по биметаллу (рис. 268), последний изгибается в сторону металла, имеющего меньший коэффициент линейного удлинения и перемещает детали прибора или контакты реле. Наиболее употребительными марками биметалла являются: инвар-латунь, инвар-сталь и др.

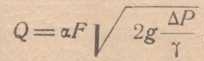

Одним из наиболее распространенных способов измерения расхода жидкости является метод измерения расхода по перепаду давления в дроссельных устройствах (диафрагма, сопло, труба Вентури). Последние устанавливаются в трубопроводе и создают в нем местное сужение потока, вследствие чего при протекании жидкости повышается скорость и падает давление в суженном сечении по сравнению со скоростью до сужения (рис. 269).

Наблюдаемый при этом перепад давления, измеренный дифференциальным манометром, может служить мерой расхода жидкости, который определяется: расчетным путем  , где Q - количество протекающей жидкости; а - коэффициент, зависящий от жидкости; - удельный вес жидкости;

, где Q - количество протекающей жидкости; а - коэффициент, зависящий от жидкости; - удельный вес жидкости; ![]() - разность давления, измеренная дифманометром; g - ускорение силы тяжести; F - сечение в дроссельном устройстве.

- разность давления, измеренная дифманометром; g - ускорение силы тяжести; F - сечение в дроссельном устройстве.

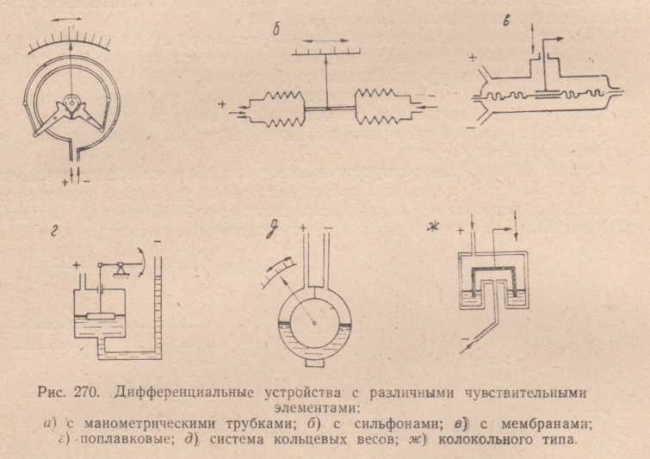

Чувствительными измерительными элементами в дифманометрах могут быть манометрические трубки, сильфоны, мембраны, кольцевые весы, колокольные и поплавковые устройства.

На рис. 270 показаны схемы дифференциальных устройств с различными чувствительными элементами. Измерительный прибор, использующий тот или иной принцип действия, дает нулевые показания при одинаковой величине давления в трубках, присоединенных к дроссельному устройству.

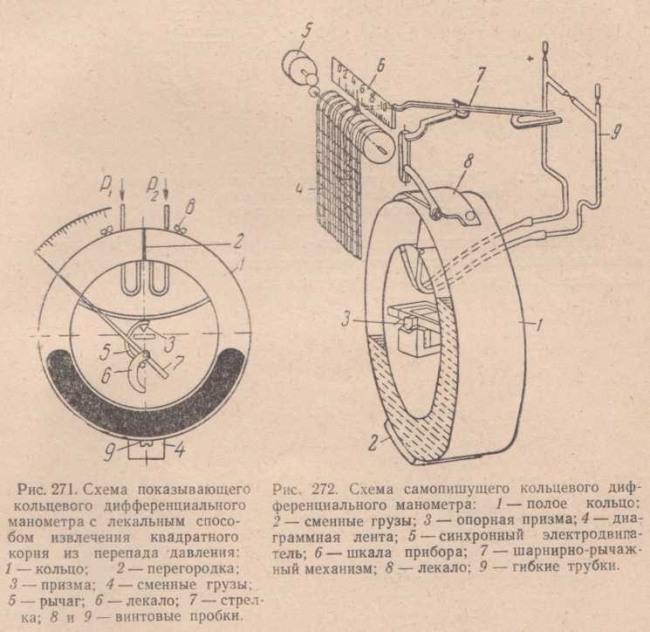

При наличии расхода отклонение прибора должно быть пропорционально корню квадратному из перепада давления, что достигается при помощи лекала или рычажно-шарнирной передачи. Схема показывающего кольцевого дифференциального манометра показана на рис. 271.

Принцип действия прибора заключается в следующем. Внутри полого кольца 1 имеется перегородка 2, по обе стороны которой расположены подводящие трубки с давлением Р1 (+) и Р2 (-). В верхней части кольца с ним жестко соединена призма 3, покоящаяся на подушке, несвязанной с трубкой. К нижней части кольца, частично заполненного рабочей жидкостью (ртуть, вода), прикрепляются сменные грузы 4, вес которых позволяет изменять пределы измерения прибора.

Давление к обеим полостям кольцевой трубки, образованным перегородкой и рабочей жидкостью, подводится посредством резиновых или тонкостенных металлических трубок, выполненных в виде спирали. При равных давлениях с обеих сторон жидкость располагается в кольце на одном уровне, как изображено на рис. 293. При наличии разности давлений рабочая жидкость переместится, создавая вращающий момент больший, чем больше разность давления в трубках.

Противодействующий ствующий момент создается силами тяжести сменных грузов и кольца. Наличие рычага 5 и лекала 6 обеспечивает отклонение измерительной стрелки прибора пропорционально не перепаду давления, а корню квадратному из него. Прибор с самозаписью, основанный на том же принципе, показан на рис. 272.

Поплавки, как чувствительный измерительный элемент, применяются в уровнемерах и расходомерах. На рис. 273 показаны простейшие схемы измерения уровня с помощью поплавков.

Поплавок «следит» за изменениями уровня в данной емкости и передает эти изменения при помощи передаточного механизма и других специальных средств на шкалу измерительного прибора или на контактную систему, связанную электрической схемой с исполнительным механизмом.

б) Датчики

Датчиками называются устройства, преобразующие неэлектрические величины в электрические. При измерении давлений, расходов, уровней датчики являются вторичными преобразователями, преобразующими механическое перемещение чувствительных измерительных элементов в электрические величины.

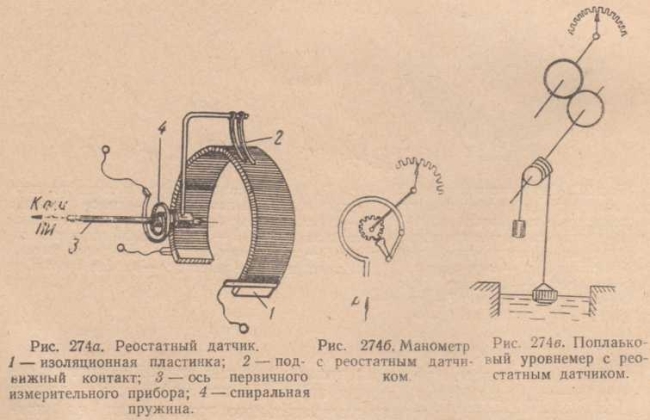

Простейшим из них является реостатный датчик. Он представляет собой регулируемое омическое сопротивление, выполненное из материала с низким температурным коэффициентом и высоким удельным сопротивлением (манганин, константан) рис. 274а. Датчик связывается общей осью с подвижной системой измерительного прибора 274 б или через редуктор с механизмом перемещения поплавка, как это показан она рис. 274 в.

Изменение уровня или давления вызывает соответствующее перемещение ползунка реостата, что меняет величину сопротивления электрической цепи, подключаемой обычно к датчику.

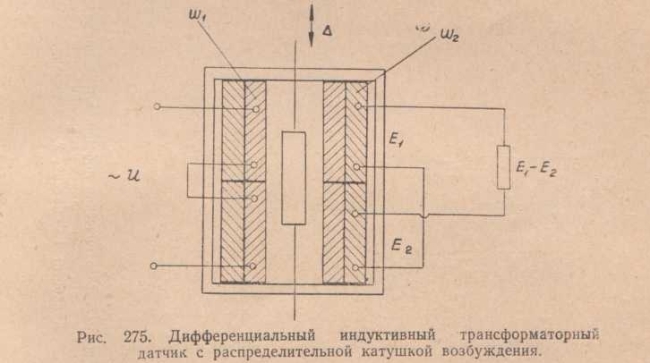

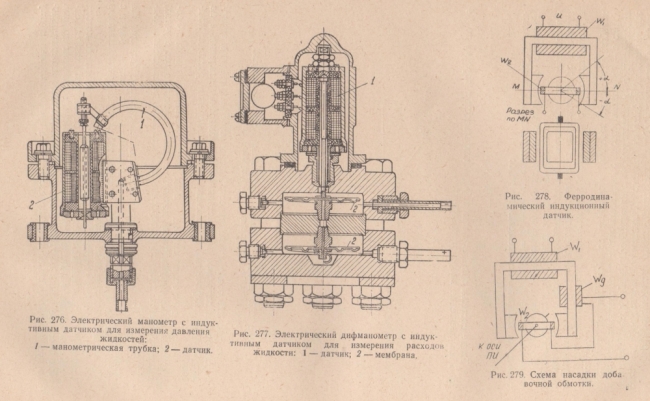

Большими достоинствами обладают индуктивные датчики. Они не имеют скользящих контактов, работают на переменном токе промышленной частоты и обладают высокой чувствительностью. Для измерения давлений и расходов жидкостей применяют прямоходовые соленоидные датчики, наиболее удобно сочетающиеся конструктивно с манометрами и дифманометрами. Чтобы исключить влияние колебаний напряжения и частоты в сети, катушки индуктивного датчика включаются по дифференциальной схеме.

Дифференциальный трансформаторный индуктивный датчик представляет собой сдвоенную магнитную систему, на которой укреплены две пары катушек. Катушки возбуждения с числом витков W1 подключаются в сеть переменного тока, а две вторичные с числом витков W2 - в схему моста или на нагрузку со встречным включением обеих катушек (рис. 275). При симметричном расположении якоря э. д. с., индуктируемые в катушках, Е1 = Е2.

При смещении якоря от нейтрали вверх или вниз значения э. д. с. обеих вторичных катушек меняются, так как магнитные проводимости воздушных зазоров изменяются. При встречном включении вторичных катушек результирующее значение разности э. д. с. ![]() будет находиться в линейной зависимости от величины перемещения якоря :

будет находиться в линейной зависимости от величины перемещения якоря : ![]() . Такие системы обладают высокой чувствительностью порядка до 1 в на 1 мм смещения якоря от нейтрали.

. Такие системы обладают высокой чувствительностью порядка до 1 в на 1 мм смещения якоря от нейтрали.

На рис. 276 показан электрический манометр с индуктивным трансформаторным датчиком для дистанционного измерения давления, а на рис. 277 - электрический дифманометр для измерения расхода жидкости.

Ферродинамический индукционный датчик

Ферродинамический индукционный датчик удобно применять в тех случаях, когда требуется измерять поворотное вращательное перемещение подвижных частей. На рис. 278 приведено примерное исполнение такого датчика. На сердечник, в магнитном поле которого вращается подвижная рамка с числом витков W2, насаживается катушка возбуждения с числом витков W1, питаемая переменным током. Если плоскость рамки совпадает с направлением магнитного потока (линия MN), значение наведенной в ней э. д. с. равно нулю, так-как силовые магнитные линии не пересекают витков рамки, а скользят по ним.

При повороте рамки на угол а под влиянием первичного измерительного прибора (ПИ) в ней индуктируется э. д. с., пропорциональная углу поворота, если величина этого угла, для сохранения линейной зависимости, не превышает 30 - 40°. .

В тех случаях, когда механическое воздействие на рамку бывает односторонним, для расширения рабочего угла вдвое на сердечник концентрично с обмоткой возбуждения насаживается добавочная обмотка с числом витков WД, подключенная к рамке встречно (рис- 279).

В этом случае начальным положением принимается не нейтраль MN, а положение, смещенное на угол а вниз или вверх. Если э. д. с., индуктируемая в добавочной обмотке E2 действует встречно по отношению к э. д. с. рамки Ер, то знак результирующей э. д. с. Ер - Ег получается односторонним при повороте рамки от угла - а до+а. Чувствительность ферродинамических датчиков составляет 0,08- 0,1 в на 1° угла поворота рамки от нейтрали.

Сельсинный датчик

Сельсином называется небольшой индукционный электродвигатель, на статоре которого укладывается трехфазная обмотка, на роторе - однофазная (может быть исполнение наоборот) (рис. 280а, б). Под влиянием магнитного потока статорной обмотки в роторе индуктируется переменная э. д. с. Если повернуть внешней силой ротор сельсина на некоторый угол, то э. д. с. не изменится по величине, но даст смещение по фазе (рис. 280в).

При сочетании двух сельсинов датчика и приемника можно осуществлять синхронное механическое перемещение измерительных приборов. Для этих целей обмотки роторов сельсина датчика (СД) и сельсина приемника (СП) включаются встречно, так чтобы э. д. с. обмоток взаимно компенсировались (рис. 281). При симметричном расположении роторов ток в их обмотках и в линии связи равен 0.

При смещении ротора СД на угол а смещается по фазе кривая э д. с. этого сельсина, и в линии связи появляется ток, взаимодействие которого с магнитным полем статора СП создаст вращающий момент на валу ротора СП, поворачивая его на такой же угол. Система двух сельсинов, осуществляющих синхронную связь перемещения, носит название системы электрического вала и используется для дистанционного измерения уровней и давления (рис. 282).

Емкостный датчик

В телеизмерительных схемах для измерения механических перемещений применяются емкостные датчики, достоинством которых является большая чувствительность, малый вес к размеры.

В качестве датчиков применяется несколько видов конденсаторов (рис. 283), емкость которых зависит от площади взаимодействия пластин, расстояния между пластинами и диэлектрической постоянной. При перемещении подвижной пластины, связанной с измерительным прибором, емкость конденсатора изменяется, что меняет частоту электрической цепи в контуре передающей стороны телеизмерительного устройства, и воспринимается соответствующими устройствами приемной стороны.

Использование емкостных датчиков на промышленной частоте практически невозможно. Поэтому их недостатками являются: необходимость источника напряжения высокой частоты и необходимость усиления снимаемого сигнала.

Турбо-тахометрический датчик

Конструкция датчика разработана Академией коммунального хозяйства и используется для дистанционного замера мгновенных и суммарных расходов жидкости (рис. 284). Основным элементом датчика является микрогенератор переменного тока. Магнитная система генератора, выполненная из пермаллоя, монтируется на текстолитовой панели 2. На ней закреплены три вертикальных электромагнита 3, в поле которых вращается ротор 4, соединенный с осью турбинки 1.

Под воздействием потока турбинка приводит во вращение ротор генератора, что вызывает появление напряжения, величина и частота которого пропорциональны скорости вращения ротора и, следовательно, скорости движения измеряемого потока, по которой определяется расход жидкостей.

Фотоэлектрические датчики

Основной частью фотоэлектрических датчиков является фотоэлемент. Действие, фотоэлемента основано на фотоэффекте, т. е. освобождении на поверхности или в слоях, лежащих вблизи поверхности свободных электронов, под влиянием энергии, сообщаемой падающими лучами света. Наибольшее применение в автоматике получили фотоэлементы с внешним фотоэффектом.

Такой фотоэлемент представляет собой стеклянный баллон, из которого выкачан воздух (вакуумный фотоэлемент) или наполнен газом (газонаполненный фотоэлемент), и два электрода: катод и анод. При наличии источника питания, создающего между катодом и анодом электрическое поле, и освещения фотоэлемента с поверхности катода будут вылетать электроны и двигаться к аноду, образуя в цепи фототок. Сила фототока будет тем больше, чем больше падающий поток лучистой энергии Ф и чем больше напряжение между электродами.

Отношение величины фототока к падающему световому потоку Ф в люменах называется чувствительностью фотоэлемента. Чувствительность фотоэлемента для различных частей спектра (различных длин волн К) светового потока различна. Эта зависимость называется спектральной характеристикой фотоэлемента. Состав покрытия катода и его обработка определяют собой спектральную характеристику фотоэлемента и его максимальную чувствительность к определенной длине световой волны.

Так как длина световой волны определяет цвет спектра, максимальная чувствительность фотоэлемента будет отвечать строго определенному цвету (рис. 285). Фотоэлементы часто используют при освещении прерывистым (модулированным) световым потоком, поэтому существенно знать также его чувствительность к частоте прерывания (модуляции).

Эта зависимость выражается так называемой частотной характеристикой (рис. 286). Ввиду недостаточной мощности, получаемой от фотоэлемента, его применяют обычно с усилительной трехэлектродной лампой (рис. 287) Для работы схемы требуются три источника питания: батарея накала Uн, батарея сетки Uc и батарея анодной цепи Uа. Фотоэлемент к сетке лампы присоединяется своим катодом.

При освещении фотоэлемента в цепи сеточной батареи возникает фототок, который, протекая по сопротивлению R, создает на нем падение напряжения IфR, направленное от сетки к катоду лампы, т. е. действует навстречу сеточной батарее; при этом положительное напряжений на сетке увеличивается, ток в анодной цепи растет. Катушка Р возбуждается и своими контактами замыкает исполнительную цепь.

Если свет не падает на фотоэлемент, то фототок и падение напряжения в сопротивлении R будут равны нулю. Анодный ток лампы будет мал, лампа будет заперта. В системе водоснабжения и канализации фотоэлектрические датчики используются для автоматического анализа качественных параметров питьевой и промышленной воды (мутность, цветность, остаточный свободный хлор, Ph, жесткость и др.).

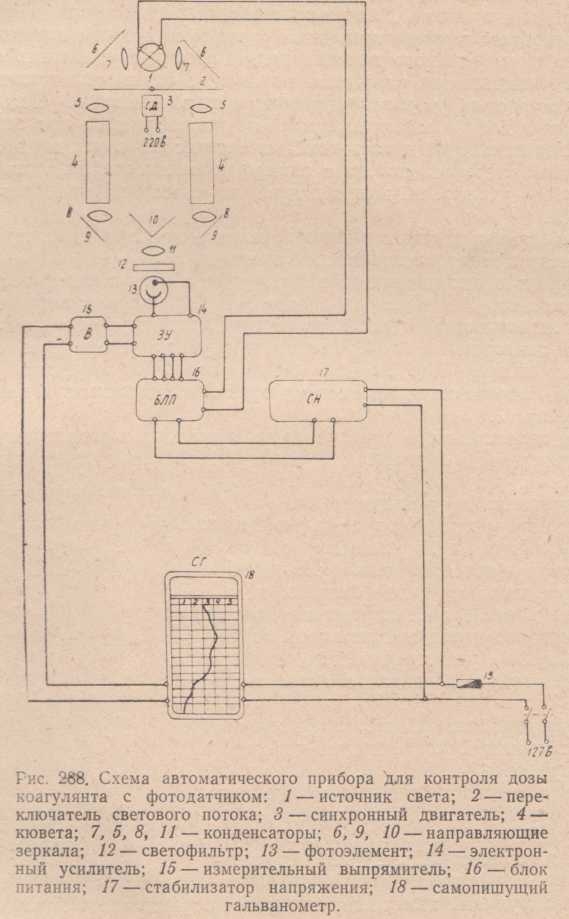

Для анализа исследуемая вода подвергается действию химических реагентов, создающих в растворе воды цветовую окраску, интенсивность которой пропорциональна величине качественного параметра. Для фотометрирования подбирается фотоэлемент, максимальная чувствительность которого отвечает данному цвету. На этом принципе работает, например, автоматический прибор для контроля дозы коагулянта, вводимого при очистке воды.

Количество введенного в воду сернокислого глинозема (коагулянта) определяется но изменению концентрации сульфатных ионов с помощью химического вещества (соединение амаранта с цирконием). Под влиянием химической реакции в раствор переходит краситель в количестве, эквивалентном содержанию сульфатных ионов в анодной воде. Метод анализа основан на сравнении интенсивности окрасок исследуемой воды и эталона.

Для уменьшения погрешности измерения в приборе установлен дифференциальный фотоэлектрический датчик с одним фотоэлементом. У такого датчика погрешности от усилителя фототока, колебаний напряжения источника питания, а также вследствие изменения характеристик фотоэлементов значительно снижены. Весь прибор представляет собой фотокалориметр, приспособленный для автоматической записи показаний и состоящий из оптической части, двух кювет, переключателя светового потока с синхронным двигателем, фотоэлемента, электронного усилителя, выпрямителя и стабилизатора напряжения (рис. 288).

В качестве вторичного регистрирующего прибора используется милливольтметр магнитоэлектрической системы. Принцип действия датчика заключается в следующем: свет лампы 1 через конденсор 7 и зеркала 6 под углом 90° направляется двумя пучками на переключатель светового потока 2, который, вращаясь от синхронного двигателя 3, попеременно пропускает свет через одну или другую из кювет 4. Прошедший через кюветы 4 конденсоры 8 световой поток направляется на систему зеркал, светофильтр и попадает на фотоэлемент 13.

Если интенсивность окраски воды в кюветах с исследуемым и эталонным раствором одинакова, в цепи фотоэлемента течет постоянный ток, который на выходе усилителя переменного тока не дает напряжения. Если интенсивность окраски разная, то равенство двух сравниваемых световых потоков нарушается, в цепи фотоэлемента появляется пульсирующий фототок и усилитель на выходе дает переменное напряжение, которое через выпрямитель подается на катушку регистрирующего прибора, градуированного в единицах дозы коагулянта.

Дифференциальный фотоэлектрический датчик с одним фотоэлементом положен в основу приборов автоматического контроля мутности и цветности воды, а также определения остаточного хлора в воде. Датчики с фотоэлементом используются также в переносных приборах для контроля расширения песка на фильтрах, для контроля осветления воды и др. Кроме функций измерения они могут осуществлять функции управления, воздействуя на соответствующие исполнительные органы.

Реле

Реле есть аппарат, в котором чувствительный измерительный элемент сочетается с контактным устройством, посылающим импульс действию других элементов схемы, где он усиливается до значения, необходимого для включения силовой цепи двигателя или другого органа исполнения.

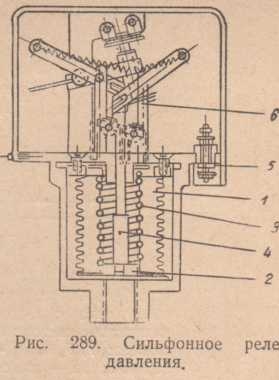

В отличие от рассмотренных выше датчиков, реле срабатывает в крайних режимах и производит изменения в исполнительной цепи не плавно, а скачком. Основная классификация реле производится по принципу действия, на котором построен измерительный элемент. Различают реле: контроля неэлектрических величин, электромагнитные, поляризованные, термические, электронные и др. Гидромеханические реле контроля неэлектрических величин. Реле давления. Для контроля давления применяют манометрические реле с пружинной трубкой, мембранами или сильфоном.

На рис. 289 изображено сильфонное реле давления, предназначенное для контроля давления воды в напорной линии насоса и отключения агрегата при падении давления. При повышении давления воды в трубопроводе днище 2 со штоком 4 поднимается вверх и сжимают сильфон 1 и пружину 3. При перемещении штока 4 контактные рычаги 6 замыкают нормально открытые (н. о.) и размыкают нормально замкнутые (н. з.) контакты реле. Если давление в трубе падает, шток 4 под действием пружины 3 опускается и рычаги контактной системы переключают контакты реле в обратном порядке.

"Видео о компании"

«Благодарим за посещение сайта компании «Горный родник». Будем рады подготовить

для Вас необходимую техническую документацию для проектирования. И в сжатые

сроки изготовим блочные очистные сооружения и современные комплектные насосные

станции «Родник» для жилого района или промышленного объекта.»

Насосная станция, или погружной насос – что лучше?

Ответить на этот вопрос однозначно нельзя, так как критерии выбора оборудования разные, и практически не зависят от предпочтений покупателя. Принимая решение в пользу того или иного агрегата, следует руководствоваться техническими параметрами коммуникационного сооружения, в котором он будет использоваться.

В данной статье мы расскажем, что представляет собой насосное оборудование для подъёма воды, и как работают канализационные насосные станции с погружными насосами. Надеемся, что наша инструкция поможет вам разобраться в море предложений, и сделать правильный выбор.

Критерии подбора насосных агрегатов

Правильный подбор насосного оборудования является залогом стабильного напора воды в трубопроводе. Как уже было отмечено, решать, что для вас лучше: погружной насос или следует, исходя из эксплуатационных характеристик водозабора.

К ним относятся следующие показатели:

Итак:

- является глубинным оборудованием, постоянно находящимся в толще воды. Поверхностные насосы или насосные станции устанавливаются на поверхности: в приямке у оголовка скважины, либо в помещении – всё зависит от вида конструкции и места расположения водозабора. У каждого варианта есть свои плюсы и минусы.

- Двигателю погружного оборудования не страшен перегрев, при включении он не производит шум.

Вертикальный корпус агрегата позволяет опускать его в узкую скважину. Исключением являются только абиссинский колодец, диаметр которого настолько мал, что не позволяет поместить туда какое-либо оборудование. Большая глубина скважины тоже не является препятствием для размещения в ней погружного насоса.

- Насосная станция не способна поднять воду с такой глубины, как погружной насос. Зато, в ней имеется встроенный гидроаккумулятор, что гарантирует стабильное рабочее давление в трубопроводе.

Чтобы регулировать напор в случае с глубинным насосом, требуется устанавливать дополнительное оборудование. Это всё тот же гидроаккумулятор, а так же блок управления насосом. - Так как насосные станции издают шум, их желательно располагать в отдалении от жилых помещений, либо позаботиться о надлежащей звукоизоляции – и это их недостаток. Но у этого оборудования есть один, и очень существенный плюс.

В зависимости от модификации, насосная станция может перемещать воду на значительные, до трёхсот метров, расстояния, чем не может никакой похвастать глубинный агрегат. - Чтобы обеспечить подачу воды, к примеру, от , обеспечивающей водой коттеджный посёлок, к потребителям, используют водонапорные станции на базе погружных насосов. Их применяют в магистральных водопроводных системах, но есть варианты такого оборудования и для автономных сетей.

- Естественно, что мощностные характеристики промышленного оборудования отличаются от параметров бытовых модификаций, хотя принцип их работы одинаков. Насосные станции с погружными насосами, одновременно сочетают в себе достоинства глубинных и поверхностных агрегатов — и в этом их очевидное преимущество.

- Немаловажен и тот факт, что цена оборудования, приобретаемого в комплекте, всегда дешевле, чем сумма стоимости приборов и деталей к ним, скомплектованных самостоятельно. О том, как собрать насосную станцию с погружным насосом, также беспокоиться не стоит — к ней всегда прилагается подробная схема монтажа. Вы можете так же посмотреть видео в этой статье.

- В настоящее время, производители предлагают широчайший ассортимент бытового и промышленного насосного оборудования, имеющего автоматическое управление. Электронные пускозащитные устройства, и даже целые станции управления, контролируют частоту вращения вала насосного двигателя.

Они так же поддерживают оптимальное давление в трубопроводах, которое не должно зависеть от количества открытых вентилей. - Запуск и остановка агрегата производится настолько плавно, что гидравлические удары, так опасные для коммуникаций, практически исключены. В свою очередь, это избавляет от необходимости напора, если, конечно, на трассе трубопровода нет перепадов по отметкам залегания.

Электронные системы управления погружным насосом, также контролируют множество аспектов работы сети. Главное — это защита от сухого хода.

Под «неусыпным надзором» находятся и другие форс-мажорные ситуации: переполнение резервуара; перегрев двигателя; нарушение обмотки статора; обрыв фазы питания. Человеку в таких ситуациях беспокоиться практически не о чем.

Подбор питающего кабеля

В комплект автоматической насосной станции входят: гидроаккумулятор; два насоса (основной и резервный); пускозащитное устройство; шаровые краны; датчик давления; фильтр для очистки воды; обратные клапаны; соединительные патрубки и штуцера.

Токоподводящий кабель приходится приобретать отдельно, и тут есть свои нюансы:

- Сечение провода подбирается, исходя из максимально допустимых нагрузок для модели данного агрегата: силы тока; температуры; перепадов напряжения, которое не должно превышать 2% от номинала. Не факт, что для насосных станций разных модификаций, но имеющих одинаковую мощность двигателей, подойдёт одинаковый кабель.

- Допустимая сила тока у них может отличаться, а значит, и кабель должен быть другим. Зная характеристики двигателя, нужное сечение легко подобрать по приведённой таблице. Длина кабеля, которая равна расстоянию между насосом и пультом управления, плюс небольшой запас, тоже влияет на выбор сечения.

Насколько правильно подключено питание насосной станции, определить несложно.

Следует поочерёдно подключить фазы в разных направлениях, и в каждом случае, с помощью манометра замерить давление. Правильным будет тот вариант, где его показания наиболее высокие.

Особенности насосных станций для систем водоотведения

Основная задача насосной канализационной станции – это перемещение сточных вод от коллектора к очистным сооружениям. Есть, конечно, и такие системы, где это происходит самотёком, но рельеф местности не всегда позволяет такое обустройство.

Итак:

- Содержимое канализационных труб, в конечном итоге попадает в коллекторы. Даже если трубопровод самотечный, то применение КНС с погружными насосами, позволяет уменьшить уровень заглубления в грунт коллектора. Кроме отметки его заложения, на выбор насосных агрегатов влияют и некоторые другие факторы.

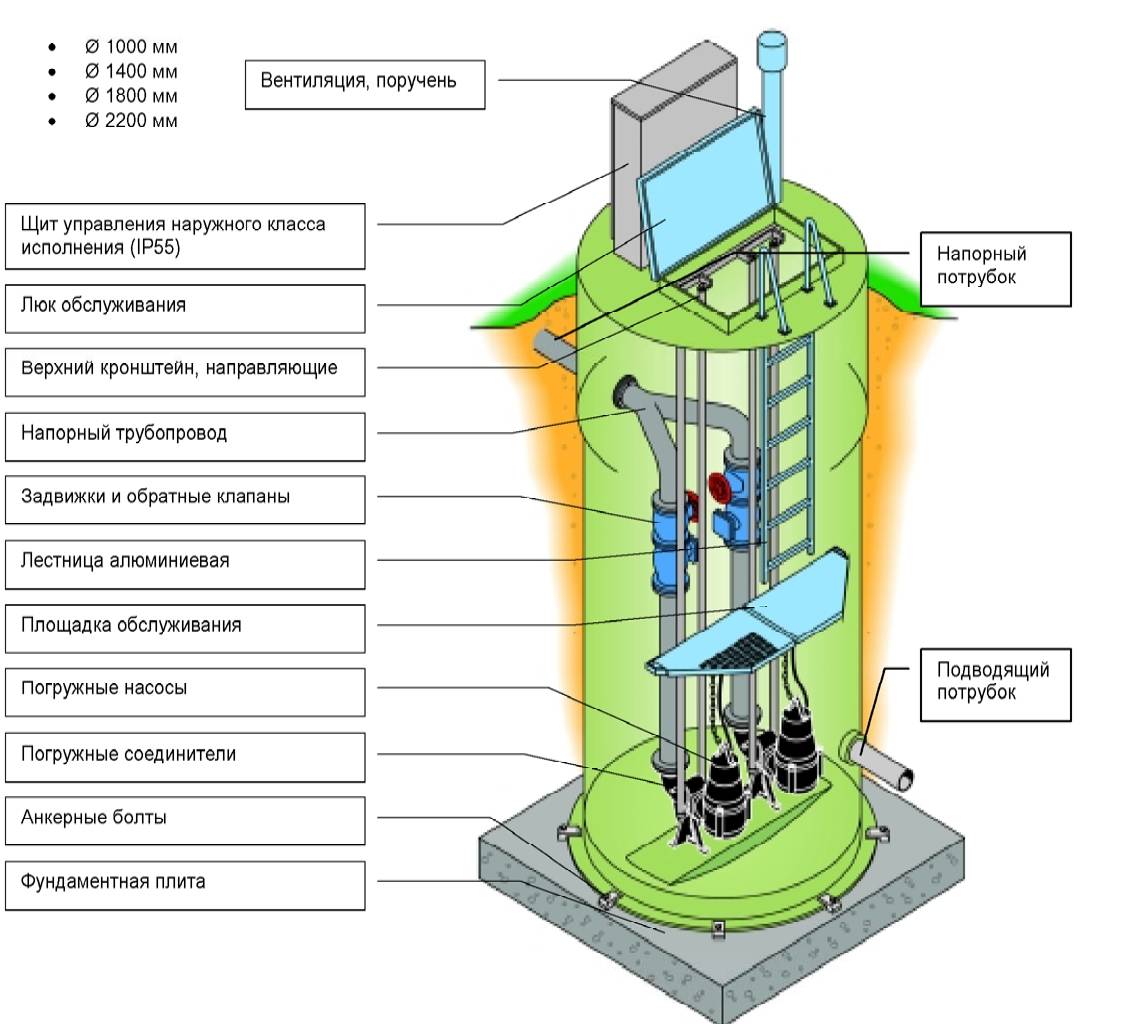

- К ним можно отнести гидрогеологические условия строительства сети, объём поступающих на станцию сточных вод, типы используемого оборудования и способы управления ими. Комплектная станция для канализации выпускается с завода в полной готовности, и может монтироваться сразу же после доставки на стройплощадку.

- Подобный агрегат представляет собой объёмный корпус, который чаще всего изготавливается из стеклопластика. Внутри него смонтирована система трубопроводов и запорная арматура. Канализационная станция оснащена самовсасывающими или погружными насосами, а так же смотровым люком, лестницей и подвесной площадкой.

- Управление такой станцией, в котором участвуют и поплавковые датчики, так же осуществляется с пульта.

Он монтируется на отдельно стоящей раме поблизости от КНС, либо в здании. От этого расположения зависит исполнение шкафа управления: наружное или внутреннее. Один из вариантов исполнения вы видите на фото снизу.

- Конечно, не только шкаф управления, но и корпус станции может иметь разное исполнение. По желанию заказчика, торгующая организация может укомплектовать её дополнительными конструкциями и опциями, установить насосы с необходимыми параметрами, подобрать нужную автоматику.

- Корпуса насосных канализационных станций имеют высокий уровень герметичности, что абсолютно исключает попадание в него ливневых водили вытекание стоков в грунт. Диаметр такой ёмкости может достигать 3-х метров, а производительность — 10000м3/час. В корпусе станции расположены два насоса: основной и резервный.

- Принцип действия стандартного агрегата такой. В корпус станции жидкость попадает из коллектора самотёком, а при достижении определённой отметки срабатывают датчики уровня (поплавки), которых может быть не менее 4 штук.

При этом станция автоматически запускается, включаются насосы, перекачивая содержимое корпуса в распределительный резервуар. Из него стоки попадают в отводящий трубопровод и направляются к очистным сооружениям.

По такому принципу работают все канализационные насосные станции: как бытовые, так и промышленные. Стоимость бытовой мини-КНС, размером 1*1,5м, варьируется в пределах 59000-62000 рублей.

Это не так уж дорого, если учесть все расходы на сооружаемый самостоятельно бетонный септик. К тому же, для его откачки требуется регулярно вызывать ассенизаторную машину, за которую, кстати говоря, тоже нужно платить.

Любое насосное оборудование нужно комплектовать так, чтобы выполняемые им процессы и режимы были полностью автоматизированными. Автоматизация существенно влияет на качество работы, которую оценят как потребители, так и собственники.

При автоматизации насосного оборудования можно добиться меньшего потребления электричества, повысить стабильность и безотказность работы, уменьшить количество работников, но при этом останется возможность выполнять ручное регулирование. Такие системы управления насосами, называемые СУН, позволили открыть новые возможности для отопления, водоснабжения и качания воды из скважин.

1 Основное предназначение СУН

Оборудование, которое используется для отопления или охлаждения, водоснабжения, отведения воды, а так же тепловые насосы, испытывают потребность в оснащении автоматизированными и современными насосными системами. Они могут применяться для бытового и промышленного оборудования. Система управления насосами позволяет добиться получения экономической выгоды от ее внедрения, высокой надежности и эффективности при выполнении различных работ насосным оборудованием.

Чтобы проводить регулировку нескольких насосов, которые в купе формируют группу, используют специальные системы. Такие системы называются станциями. Описываемые СУН, позволяют получить сложенную и безотказную работу, при помощи которых управляя оборудованием насосов, предназначенного для различных областей применения, можно выполнять управление насосом и контролировать основные параметры различных установок по их давлению.

1.1 Основные элементы конструкции СУН, их преимущества и основные функции

Элементы конструкции, которые влияют на управление работой насосом, входят в состав систем управления насосами.

К эти элементам относятся:

- реле контроля давления;

- несколько реле, которые регулируют запуск и всю работу насосного оборудования;

- преобразователь частоты. Таким преобразователем называется электронное устройство, которое способно изменять частоту;

- комплекты автоматизации;

- блоки, отвечающие за управление устройством;

- датчики сухого хода.

Все вместе и каждый по отдельности элемент системы положительно сказывается на ее работоспособности, которая способна работать без поломок. Блок управления автоматикой насоса (ящик управления) создавать и регулировать оптимальный режим работы. Датчик разрыва выполняет важные защитные функции и выступает в роли защитного узла. Чтобы не случился перегрев насоса существует датчик сухого хода.

К главным функциональным особенностям можно отнести:

- пуск или стоп у основного механизма насоса происходит автоматически;

- при неполадках основного насоса автоматически запускается резервный (дублирующий) насос;

- при необходимости сервисного обслуживания возможен кратковременный запуск в ручном режиме;

- есть возможность для переключения вводов питания;

- наличие защиты по давлению, от перегрева, короткого замыкания и сетевых и механических перегрузок;

- невозможность нарушения требуемых рабочих параметров.

Как и все системы автоматического управления, контроля и работы, системы управления насосами имеют ряд преимуществ, к которым можно отнести:

- Автоматическое управление водяным насосом.

- Автоматическое определение степени перегрева (сухого хода).

- Управления на расстоянии, т.е дистанционно.

- Заметное снижение количества порывов трубопроводов водоснабжения.

- Существование суточного или недельного графика, по которому происходит работа насосного оборудования без человеческого участия.

- Наличие аварийной сигнализации.

- Защита электрического двигателя.

- Вывод на табло текущего процесса или состояния оборудования.

- Нет протока.

- При необходимости возможна смена между основными и дублирующими насосными установками.

2 Предназначение СУН и область их применения

Основное назначение станций управления насосами состоит в защите оборудования и механизмов насосов разнообразных моделей и видов от возникновения аварийных ситуаций, а так же управления дистанционно, в ручном (рулевого управления) и автоматическом режиме работы.

В состав СУН входят следующие элементы:

- датчик перемещения;

- датчик давления;

- щит управления насосами;

- датчик температуры на охладителе масла;

- датчик, показывающий загрязненность рабочей жидкости;

- пропорциональное давление;

- автомат управления насосом;

- датчик температуры рабочей жидкости;

- датчик уровня рабочей жидкости;

- термостат;

- контроллер управления насосами;

- пульт управления насосом.

Насосы для воды нужно поддерживать постоянно в определенном процессе работы, такое применение наиболее чаще встречается. Так же СУН можно встретить в при горячем и холодном водоснабжении и организации их управления, контроля требуемого давления в трубопроводах и регулировки до нужных пределов. СУН можно встретить в применении у скважинного насоса для его управления. В этом случае СУН будет отвечать за поддержание надлежащего уровня жидкости в башне водяного напора. Еще такое оборудование для управления применяют для дренажных и фекальных насосов, где важно знать точный уровень перекачиваемой жидкости внутри емкости.

При работе с погружным оборудованием используют автомат управления насосом. Центробежные устройства, такие как Гном или УМК, используются с автоматической станцией типа САУ. При использовании автоматического управления для насосов погружаемых в воду, можно поддерживать заданный уровень жидкости, при этом работая в автоматическом режиме, а так же избегать аварийных ситуаций с насосом.

Автомат управления позволяет выполнять автопуск агрегата и его отключение, если изменился уровень жидкости до максимальных или минимальных значений, защищает электронасос и его двигатель от перегрузок. После ликвидации аварийной ситуации возможно возобновление рабочего состояния агрегата.

Центробежные установки работают при температуре воздуха от -45ºС до +40ºС в закрытых помещениях. Для таких установок применяются СУН, которые должны применяться в не взрывоопасной среде, которая содержит неагрессивные газы и пары.

СУН для таких установок выполняет следующие функции:

- блокировка пуска двигателя агрегата при коротком замыкании;

- контроль датчиков по перегреву;

- рулевого управления, контроль уровня воды за счет манометра и реле давления и передаваемых от них сигналов;

- выключение электродвигателя в случае перенапряжения сети или перекоса фаз напряжения.

2.2 Описание и принцип работу шкафов и щитов управления насосами

Щиты управления насосами, а так же шкафы получили широкое применения для тепло- и водоснабжения. Чаще всего их используют на повышающих давление станциях. Такими щитами можно надежно защитить оборудование и поддерживать параметры давления и уровня воды в требуемых диапазонах.

Принцип действия этих шкафов очень прост. Датчик давления передает сигналы на преобразователь частоты, который, в свою очередь, управляет пуском или остановкой насосного оборудования. Для обеспечивания требуемого давления преобразователь частоты может регулировать число оборотов двигателей насосов.

В шкаф установлен ПИД-регулятор, который следит за установленными значениями. Если эти значения выходя установленные пределы, регулятор будет повышать или понижать частоту вращения электродвигателя. Микропроцессорный контролер видя, что обороты стали максимальными, но значения не вошли в нормы, включает резервный агрегат. Преобразователь частоты может работать в обратной последовательности.

Он отключит один насос, который был дольше в работе, если значения стабилизировались и обороты электродвигателя уменьшились. Таким образом можно чередовать агрегаты. С помощь. Щита управления можно чередовать работу насосов, которые можно подключить до 6 штук одновременно. Мощность каждого может достигать 1 МВт.

На дверце шкафа располагаются следующие элементы:

- рукоятка рулевого управления подачи питания;

- аварийная и предупредительная сигнализация;

- ручка для смены режима роботы;

- кнопка, которой можно сбросить сигнал аварии;

- сигнализация работы электродвигателя.

Щиты управления наделены всеми важными функциями: автоматическая подача резервного питания, ручное, удаленное или автоматическое управление, регулирование частоты, вывод информации по каждому агрегату. Можно поддерживать необходимую температуру внутри шкафа благодаря вентилятору и нагревателю, не забывая и про термостат, которые расположены в шкафу.

В шкаф управления устанавливается пульт для рулевого управления, оснащенный потенциометром, который укомплектован системой микроклимата и панелью оператора. Такая компоновка полностью подогнана для удобного использования.

Плюсы от применения щитов и шкафов рулевого управления насосным оборудованием:

- двигатель защищается от перегрева и перегрузок;

- меньшие затраты на электроэнергию;

- плавность и многофункциональность настроек позволяют соблюдать технологический процесс;

- легкость и своевременность техобслуживания.

2.3 Модель САУН-24Л, краткий обзор

Система автоматического управления насосом САУН 24л предназначается для контроля за давлением жидкости в системе, поддержки этой жидкости в нужном диапазон, регулировки насосов в полностью автоматическом режиме. САУН 24л была разработана компанией Wester из Российской Федерации. В данную модель установлен мембранный бак на 24 литра, реле контроля давления и манометр. Можно регулировать открытие или закрытие клапана

путем включения или выключения электронасоса.

2.4 Краткие технические характеристики

Модель САУН 24л:

- диапазон по давлению — 1,0-5,6

- максимальная температура жидкости — ºС 40

- нижний предел включения — 1,4 бар

- верхний предел включения — 2,8 бар

- класс защиты — IP54

- минимальный перепад давления -1,0 бар

- объем бака — 24 л.

- максимальное рабочее давление — 6 бар

- предварительное давление в воздушной полости — 1,5 атм.

Существует возможность заказа шкафов не только в готовом виде, а можно предварительно обговорив требуемую компоновку и параметры деталей под свои агрегаты и устройства.

В современных быстроменяющихся условиях развития рынка и новых технологий при выборе оборудования мы, как и раньше, используем несколько заезженные, но не потерявшие своей актуальности и сейчас такие понятия, как качество, надежность и цена. Но можно ли максимально облегчить себе задачу, пользуясь только этими критериями?

Мы выявили еще один, на наш взгляд, немаловажный аспект — простота. Простота во всем — в проектировании, в продаже, в производстве и внедрении, в подходе к решению проблем.

Существует множество решений автоматизации объектов водоснабжения и канализации, в том числе и комплексные. Многие даже хороши. Сами по себе предложения не новы, интересно другое: а существует ли стандартный готовый продукт, который, как в магазине, — пришел, выбрал, купил?

Попробуем ответить на этот вопрос.

Каковы, по сути, объекты водоснабжения, канализации или отопления? Их немного, основные — это:

поверхностные водозаборы, станции I-го подъема;

грунтовые водозаборы, станции II, III и т. д. подъема;

циркуляционные насосные станции;

повысительные насосные станции;

центральные и индивидуальные тепловые пункты;

канализационные насосные станции.

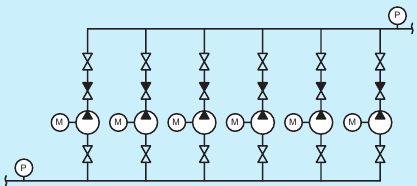

В основе любого из вышеперечисленных объектов, что, впрочем, видно даже из названий, находятся насосные станции, на которых осуществляются различные технологические процессы, совместно с соответствующим объектовым оборудованием. Как обычно, происходит процесс внедрения системы автоматизации, но главное — за какое время. Появляется потребность в оборудовании (на скорость ее появления производитель оборудования повлиять не может). Делается проект.

Здесь уже можно ускорить процесс за счет программ подбора оборудования. Но часто ли вы пользовались программой подбора автоматических систем управления насосными станциями? На данный момент уже существует такая программа, которая позволяет подобрать систему автоматического управления насосными станциями под любой вышеперечисленный технологический процесс водоснабжения, водоотведения или теплоснабжения.

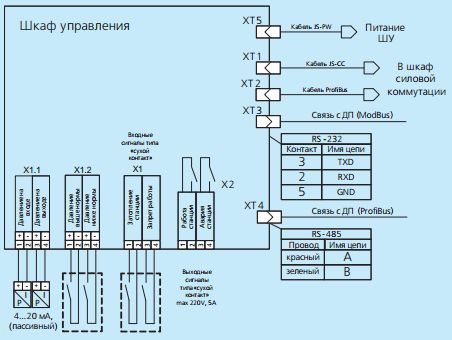

При выборе системы управления необходимо знать основные технические параметры, такие, как количество насосов, мощность, напряжение, ток. Уже на основании этих данных, отвечая последовательно на вопросы программы, можно получить развернутое технико-коммерческое предложение (ТКП), содержащее:

спецификацию поставляемого оборудования (в т. ч. с ценой);

структурную схему с описанием области применения;

схему автоматизации;

схемы внешних подключений и габаритные размеры в формате Autocad;

однолинейную схему;

технические характеристики системы.

Как правило, на начальном этапе заказчик не уверен — нужно ему частотное регулирование или нет, будет он использовать устройство плавного пуска или контакторную сборку, а также сколько насосов скоммутировать для работы от преобразователя частоты. В связи с этим, если рассматривать стандартную выдачу ТКП, процесс согласований и подготовки может затянуться не на один месяц, тогда как с программой подбора автоматических систем управления выдать заказчику всевозможные варианты схем автоматизации, какие он только себе придумает, можно в течение 5-10 минут.

Модульная конструкция

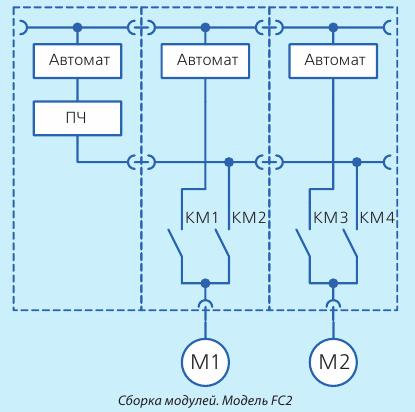

Теперь копнем глубже. За счет чего появилась возможность создания такого программного продукта, а также возможность того, что решения, ранее требующие постоянных инженерных изысканий, стали стандартными? Существует запатентованное решение построения систем автоматизации насосных станций, позволяющее при помощи стандартных модулей охватить весь спектр схем автоматизации на объектах данного класса. Модуль по сути своей — это силовой коммутационный элемент.

Есть модули с преобразователем частоты, коммутирующиеся как напрямую к насосу, так и на другой модуль, тем самым позволяя использовать схему автоматизации — один преобразователь частоты на несколько насосов.

Есть модули с устройством плавного пуска, с контакторами и т. д., в принципе, закрывающие всевозможные схемы автоматизации.

Простота монтажа

В настоящее время всем знакома почти одинаковая схема работы фирм, занимающихся автоматизацией: это выезд на объект заказчика специалистов фирмы и работа на объекте (монтаж) около 1-2-х недель. Новый подход к построению систем автоматизации — за счет модульной конструкции — позволяет заказчику монтировать системы своими силами, т. е. сотрудниками, например, водоканала, имеющими обычные знания по работе с инженерными системами. Причем сроки проведения работ составляют 1-2 дня (если сделать скидку на то, что оборудование незнакомо).

Простота наладки

Схема работы, по старинке, такая же, как описана выше, т. е. 1-2 недели на объекте заказчика. Как производится пусконаладка системы при новом построении? Заказчик заранее заполняет список параметров, которые надо будет ввести для корректной работы станции.

Это обычные технологические параметры, соответствующие выбранному режиму работы станции конкретного предприятия. Через панель оператора, находящуюся на лицевой стороне шкафа управления, следуя последовательно пунктам меню, вводятся все технологические параметры. В конце процедуры нажимается кнопка «пуск», и собственно система начинает работу.

{banner_direct2}

Как видно, процесс пусконаладки также не требует особой квалификации сотрудников и может быть произведен силами заказчика. Эффективность использования таких систем автоматизации видна сразу по все тем же незыблемым принципам выбора оборудования: качество, надежность и цена. С добавлением принципа «простота» может создаться иллюзия того, что уменьшены функциональные качества системы управления.

Чтобы убедиться в обратном, кратко остановимся на основных функциях автоматической системы управления насосными станциями:

управление насосной станцией в автоматическом режиме с количеством насосов от 1 до 6 в диапазоне мощностей от 1.5 кВт до 560 кВт (напряжение — 380 В и 660 В);

поддержание давления, температуры, расхода, уровня или их перепада при помощи преобразователя частоты и каскадного подключения/отключения насосов с использованием входного и выходного датчиков или сигнализаторов предельных значений;

поддержание уровня в приемном резервуаре посредством каскадного плавного подключения/отключения насосов с использованием аналогового датчика уровня или сигнализаторов предельных уровней;

поддержание уровня при помощи преобразователей частоты;

остановка станции при осушении приемного резервуара;

включение всех насосов при достижении верхнего аварийного уровня;

выравнивание наработок насосов в группах (основные, пиковые, резервные);

возможность остановки станции при «нулевом расходе» и при «порыве напорного трубопровода»;

контроль максимально допустимого количества одновременно работающих насосов;

тестовый прогон насосов;

поддержка диспетчеризации, диагностики;

защита насосов от сухого хода, двигателей — от перегрева, перегрузки по току, от некачественного входного напряжения;

датчики температуры обмоток двигателя — предупредительный и аварийный (зависит от типа двигателя);

контроль герметичности камеры мотора и камеры уплотнений (зависит от типа двигателя);

контроль температуры подшипника (зависит от типа двигателя), входного питания, состояния основных электрических узлов (преобразователя частоты, устройств плавного пуска, контакторов, автоматов).

Подведем итог по преимуществам применения систем управления при модульной конструкции:

единый шкаф управления для всего диапазона мощностей, количества насосов и схем автоматизации;

стандартные силовые коммутационные элементы (модули), позволяющие получить различные схемы автоматизации станции;

различная компоновка на объекте, возможность одно- или двухфидерного подключения к питающей сети;

простой монтаж, простая пусконаладка, удобная эксплуатация;

расширенные возможности диагностики, в том числе по каналам GPRS;

готовность к диспетчеризации (ProfiBus, ModBus, Lonworks);

возможность приобретения системы по частям при поэтапном финансировании;

подбор системы управления в соответствии с необходимым технологическим процессом, выбор опций, конфигурации и цены, выдача технико-коммерческого предложения в течение 5 минут с помощью программы подбора автоматических систем управления насосными станциями.

Н. В. КОРЕНЁК, заместитель генерального директора по маркетингу ООО «Интеграл Автоматика»

Сдать латунь дорого в Москве.